- آیا سوالی دارید؟

- 33331502 21 98+

- 74 62 340 910 98+

- info@DayControl.ir

کنترل و اتوماسیون صنعتی

کنترل گشتاور مستقیم

1398-06-30

تامین و راه اندازی اینورتر

1398-08-25کنترل و اتوماسیون صنعتی

کیفیت محصولات، سازگاری با محیط مصرف و قیمت رقابتی، میدان های پیکار میان صنایع هستند. در این چالش بزرگ، برخی صنایع افزون بر طراحی انواع محصولات تازه و تکنیک های تولید یکپارچه، توجه فراوانی به استفاده از دستگاه های خودکار دارند.

یکی از حرکات موثر و درخور توجه برای اجرای بهترین راهکارها در این چالش، اتوماسیون صنعتی است. اتوماسیون صنعتی دستیابی به کیفیت بهتر، قابلیت اطمینان بیشتر و افزایش نرخ تولید محصول را آسان تر می کند. همچنین با کمک خدمات و فناوری های نوآورانه و یکپارچه، سبب کاهش هزینه طراحی و تولید می شود.

کنترل و اتوماسیون صنعتی چیست؟

اتوماسیون صنعتی در حقیقت یک پله فراتر از مکانیزاسیون است. مکانیزاسیون از یک دستگاه با مکانیزمی خاص استفاده شده که دست کم یک کاربر نیز این دستگاه را برای اجرای عملکرد مورد نظر همراهی میکند. در حقیقت مکانیزاسیون اجرای دستی یک کار با ماشین آلات خاص بوده و عملکرد دستگاه کاملا به تصمیم گیری کاربر بستگی دارد.

در سوی دیگر اما، اتوماسیون با بکارگیری فرمان های برنامه نویسی شده منطقی و کنترل کننده های پیشرفته تر، وابستگی به کاربر را کمرنگ تر می کند.

به طور خلاصه اتوماسیون صنعتی را می توان اینگونه تعریف کرد:

به کارگیری دسته ای از فناوری ها و دستگاه های کنترل اتوماتیک که موجب اجرا و کنترل خودکار فرآیندهای صنعتی بدون نقش موثر انسان شده و دستیابی به عملکرد بهتر نسبت به کنترل دستی را تضمین کند. این کنترلرها دربرگیرنده انواع PLC ها، PC ها و فناوری های گوناگون انتقال اطلاعات هستند.

چرا اتوماسیون صنعتی؟

-

افزایش بهره وری

کنترل و اتوماسیون صنعتی یک کارخانه یا یک خط تولید یا حتی یک فرآیند، سبب افزایش نرخ تولید محصول می شود. مونتاژ هر محصول با بالاترین کیفیت در کمترین زمان ممکن، کمک شایانی به تولید انبوه کرده و با کمترین نیروی کار بیشترین بازده دریافت می شود.

-

کاهش هزینه بهره برداری

یکپارچه سازی فرآیندهای صنعتی گوناگون با ماشین آلات اتوماتیک، میزان زمان و انرژی مصرفی در سیکل یک فرآیند را کاسته بنابراین سبب کاهش نیاز به نیروی انسانی می شود. نتیجه کاهش هزینه های انرژی به نسبت تولید، کاهش خسارات ناشی از سهل انگاری و همچنین کاهش سرمایه گذاری بر روی منابع انسانی است.

-

بهبود کیفیت تولید

از آنجا که اتوماسیون از نقش انسان در روند تولید می کاهد، امکان خطاهای انسانی نیز به صفر میل می کند. هم نوایی عملیات تولید با شرایط موجود در هر مرحله از یک فرآیند برپایه روش های گوناگون کنترل و مانیتورینگ، سبب حفظ کیفیت و یکنواختی از آغاز تا پایان تولید می شود.

-

کاهش بازرسی های روزمره

اتکای بازرسی پارامترهای گوناگون فرآیند به نیروی انسانی، توسط اتوماسیون به کلی حذف می شود. با بهره گیری از فناوری های اتوماسیون متغیرهای یک فرآیند توسط تکنیک هایی مانند کنترل حلقه بسته، بصورت خودکار بر روی مقادیر مطلوب تنظیم می شوند.

-

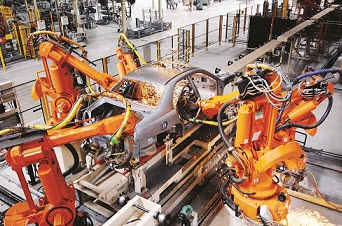

افزایش سطح ایمنی

اتوماسیون صنعتی با جایگزینی ماشین آلات خودکار در شرایط کار خطرناک بجای پرسنل، میزان ایمنی در کار را بالا می برد. بطور کلی ربات ها و بازوهای رباتیک افزون بر دقت و قدرت بالا، به منظور کار در شرایط پر مخاطره نیز به کار گرفته می شوند.

پیکره یک سیستم اتوماسیون چگونه است؟

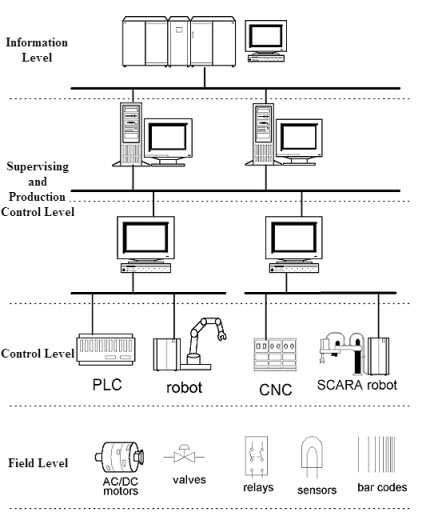

المان های بسیاری در هماهنگی با فناوری های گوناگون اتوماسیون کار می کنند. بر همین اساس سیستم های اتوماسیون صنعتی می توانند از نظر ماهیت بسیار پیچیده باشد. آرایش یک سیستم اتوماسیون را می توان بر اساس سلسله مراتب بشرح زیر ارائه کرد:

Field Level یا سطح میدان کار

پایین ترین سطح در پیکره یک سیستم کنترل و اتوماسیون صنعتی است همانطور که از نامش پیداست دربرگیرنده المان هایی است که در میدان کار هستند و باید از درجه حفاظت بالاتری نسبت به دیوایس های دیگر بهره مند باشند مانند سنسورها و محرک ها. وظیفه اصلی این ادوات، انتقال اطلاعات فرآیند به سطح بالاتر سیستم برای پردازش و اجرای فرمان های سطح بالاتر روی محرک ها است؛ چیزی مانند چشم ها و دست ها در یک فرآیند خاص.

سنسورها، مولفه های یک فرآیند مانند دما، فشار، سطح و جریان سیال را بی درنگ به سیگنال الکتریکی تبدیل کرده و برای مانیتورینگ یا پردازش به سطح کنترل می فرستند. برخی انواع ورودی ها عبارتند از ترموکوپل، سنسورهای پراکسیمیتی، RTD ها، فلومترها، انکودرها و … .

اکچویتورها (Actuator) نیز فرمان الکتریکی کنترلر را پس از تقویت، به پارامترهای فیزیکی مانند حرارت و حرکت تبدیل می کنند. شیرهای کنترل دبی، جک های بادی و هیدرولیکی، رله ها، سروو موتورها و هیترها نمونه ای از اکچویتورهای خروجی هستند.

Control Level یا سطح کنترل

دربرگیرنده ادوات کنترلی اتوماسیون مانند PLC ها، CNC ها است که داده های فرآیند را از سنسورها دریافت می کنند. کنترلر این داده ها را بر اساس یک برنامه یا تکنیک کنترلی پردازش کرده و خروجیها را فعال می کند.

کنترلر منطقی برنامه پذیر (PLC) پرکاربردترین کنترلر صنعتی است که توانایی ارائه کنترل اتوماتیک بر اساس ورودیهای گوناگون را داراست. PLC ها شامل ماژول های مختلفی مانند CPU، ورودی و خروجی آنالوگ و دیجیتال و ماژولهای انتقال دیتا هستند. PLCها برای انجام بسیاری از عملکردهای اتوماتیک فرآیند، امکان نوشتن توابع و استراتژی های کنترلی گوناگونی را به برنامه نویس می دهند.

Supervising Level یا سطح برنگری و کنترل تولید

دراین سطح ادوات خودکار و سیستمهای نظارت مانند HMI سبب تسهیل کنترل پارامترهای مختلف فرآیند، تنظیم اهداف تولید، ذخیره وقایع و آلارم ها و تنظیم خود سیستم می شوند.

سیستم های کنترل پراکنده (DCS) و نظارت بر کنترل و داده برداری (SCADA)، بیشتر در این سطح بکار می روند.

Information Level یا سطح اطلاعات

بالاترین سطح در اتوماسیون صنعتی است که در آن تمامی سیستمهای اتوماسیون موجود در یک شرکت مدیریت می شود. برنامه ریزی تولید، آنالیز بازار و مشتریان، سفارش و فروش و … در سطح اطلاعات انجام می شود. در حقیقت در این سطح بیشتر به فعالیت های تجاری نسبت به جنبه های فنی پرداخته می شود.

برجسته ترین عامل در اتوماسیون، شبکه های صنعتی هستند که انتقال اطلاعات از یک سطح به سطح دیگر را برعهده دارند. شبکه های صنعتی برای پشتیبانی از جریان پیوسته اطلاعات در همه سطوح اتوماسیون وجود دارند. این شبکه های ارتباطی می توانند در هر سطحی نسبت به دیگری متفاوت باشند. برخی از این شبکه ها عبارتند از :

CAN، ProfiNet، DeviceNet، EtherCAT، SERCOS III و …

از سلسله مراتب بالا می توان نتیجه گرفت که یک جریان اطلاعات پیوسته از سطوح بالا به پایین و برعکس وجود دارد. هرچه بالاتر بروید اطلاعات گردهم می آیند و هرچه به پایین برگردید اطلاعات ریزتری از فرآیند بدست می آورید.

انواع سیستم های اتوماسیون صنعتی

-

اتوماسیون ثابت یا سخت

این نوع از اتوماسیون برای انجام عملیاتی ثابت و تکراری بمنظور دستیابی به بیشترین نرخ تولید بکار می رود. همچنین از تجهیزات اختصاصی برای اتوماسیون عملیاتی مثل مونتاژ طبق یک روال ثابت، استفاده می شود. عملیات برش پروفیل را در نظر بگیرید؛ با رسیدن پروفیل به یک سنسور، رله ای روشن شده و به یک جک نیوماتیکی و اره برای برش فرمان می دهد. پس از شروع به کار، تعویض یا تغییر نقشه تولید نسبتا سخت خواهد بود. مثلا برای افزایش یا کاهش طول پروفیل، باید جای سنسور را تغییر داد! اگرچه این روش غیرمنعطف با تنوع محصول سازگاری ندارد اما، نرخ تولید را افزوده و از بهای واحد می کاهد. برای نمونه می توان به سیستم های چاپ ملخی یا برش پروفیل آلومینیوم اشاره کرد.

-

اتوماسیون برنامه پذیر

در این نوع اتوماسیون، دسته مشخصی از تغییرات در نقشه محصول و فرآیند تولید و مونتاژ، با اصلاح برنامه کنترل سیستم، پشتیبانی می شوند. این نوع اتوماسیون بیشتر مناسب فرآیندهای تولید انبوه است که چندان نیازی به تغییرات آنلاین پارامترهای گوناگون حین پروسه نیست. دراین نوع اتوماسیون، تغییر و پیکره بندی دوباره سیستم برای یک محصول یا یک رشته عملیات جدید تاحدودی سخت است. در نتیجه برپایی یک محصول یا یک سری عملیات تازه برای اجرای فرآیندی جدید نیاز به زمانی طولانی دارد. ماشین آلات کارتن و کاغذ، انواع چاپ استک و هلیو، ماشین آلات نورد و قیچی فولاد و… از نمونه های این نوع اتوماسیون هستند.

-

اتوماسیون منعطف یا نرم

این نوع اتوماسیون انعطافی عالی برای ایجاد تغییرات در نقشه تولید و یا عملیات متوالی یک فرآیند فراهم می آورد. این تغییرات می توانند بسرعت با دادن چند کد فرمان توسط کاربر اجرا شوند. این نوع اتوماسیون به تولیدکنندگان امکان میدهد محصولات متنوعی در اندازه و ابعاد گوناگون بصورت یک فرآیند ترکیبی تولید کنند.

از نمونه های این نوع اتوماسیون می توان به یک بازوی رباتیک اشاره کرد که توسط تکنولوژی بینایی ماشین، نقاط شناسایی شده را سوراخ می کند، لبه مشخصی را جوش می دهد و یا در یک خط مونتاژ بروی اشیای شناسایی شده اسپری رنگ می زند.

گروه مهندسی دی کنترل با 17 سال تجربه در صنعت کشور، آماده ارائه مشاوره، تامین، طراحی و اجرا در تمامی زمینه های اتوماسیون شامل :

- سیستم های کنترل اتومات

- مانیتورینگ و اسکادا

- سیستم های کنترل پیشرفته

- بینایی ماشین و پردازش تصویر

- برنامه نویسی و توسعه نرم افزارهای صنعتی و آزمایشگاهی

- طراحی و ساخت سیستم های تست آزمایشگاهی استاندارد

- تله متری و تله کنترل فرآیندهای صنعتی و کشاورزی

- سیستم های توزین برنامه پذیر

- داده برداری و پردازش سیگنال

می باشد.

با آرزوی پیروزی و شادی